工控机作为工业控制的“神经中枢”,其硬盘稳定性直接决定产线生死。尤其在嵌入式工控机与无风扇工控机广泛普及的今天,全封闭设计、宽温运行等特性使硬盘故障更具隐蔽性。据统计,硬盘识别失败占工控机故障的35%以上,而环境因素导致的隐性损坏年均造成企业损失23万元。

一、硬件连接问题:工业现场的“隐形杀手”

工控机在震动、粉尘环境下,连接故障率高达40%,需重点排查:

数据线松动/老化:频繁插拔或高低温导致SATA接口氧化,引发信号传输中断。对策:更换带锁扣的工业级数据线,并定期涂抹防氧化涂层;

电源供电不足:无风扇工控机多采用DC-DC模块,电压波动易致硬盘掉电。对策:万用表检测12V/5V输出,偏差>5%立即更换电源模块;

接口物理损伤:嵌入式工控机紧凑设计下,硬盘插拔易损主板SATA座。对策:使用SATA扩展板(如研华PCA-6186)分散接口压力。

血泪教训:某车载无风扇工控机因未使用抗震数据线,颠簸路面导致硬盘频繁离线,更换工业级锁扣线缆后故障归零。

二、硬盘自身故障:从“亚健康”到“猝死”的预警

机械硬盘(HDD)的四大致命伤

轴承卡滞:寻轨电机抗油阻力增大,磁臂轨迹偏移,表现为“嘎哒”异响。对策:升温至40℃临时恢复读取,紧急备份数据;

电路板烧毁:电压浪涌击穿控制芯片,通电后无反应或冒烟。对策:更换同型号电路板(需匹配固件版本);

碟片划伤:粉尘侵入密封腔体,读写头刮擦碟片。对策:无风扇工控机需确保IP65防护,定期清理防尘网;

固件区损坏:通电后电机转但BIOS不识别。对策:使用PC-3000工具修复固件。

固态硬盘(SSD)的隐形陷阱

颗粒磨损:7×24小时写入导致区块坏道增多。对策:启用S.M.A.R.T.监控,预留30%OP空间;

主控过热:嵌入式工控机散热受限下,主控温度>85℃触发保护。对策:加装导热硅胶垫片连接外壳。

三、BIOS与配置错误:被忽视的“软性封锁”

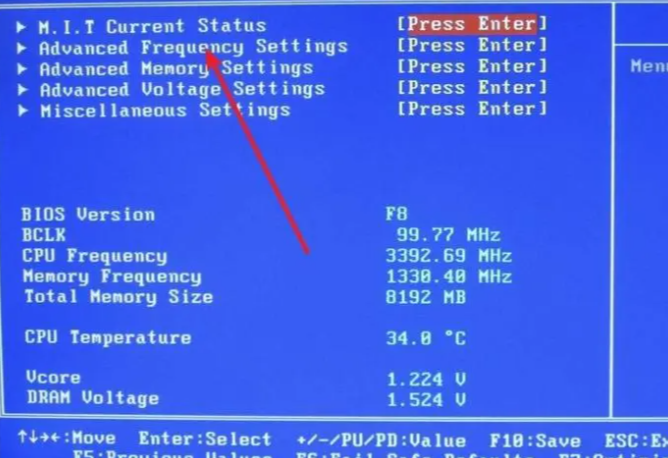

1. BIOS设置失效

SATA模式错误:IDE/AHCI/RAID模式混用导致识别失败。对策:AHCI为最优选,避免RAID模式单盘使用;

引导顺序冲突:多硬盘时从非系统盘引导。对策:BIOS中强制指定工控主板的启动盘;

安全启动锁:国产化工控机(如飞腾平台)需关闭Secure Boot以兼容旧硬盘。

2. 分区表与MBR损毁

病毒破坏:MBR被恶意代码覆盖,提示“Disk boot failure”。对策:WinPE下运行PTDD分区医生,选择“重建MBR”;

意外断电:分区表写入中断。对策:使用TestDisk扫描原始分区结构并修复。

四、驱动与系统故障:兼容性“雷区”排查指南

嵌入式工控机易发驱动冲突,尤其国产化替代场景:

驱动签名冲突:Windows LTSC系统拦截未签名驱动。对策:bcdedit.exe关闭驱动签名强制;

系统注册表损坏:频繁断电导致关键键值丢失。对策:WinPE执行

sfc /scannow+chkdsk /f /r;国产系统兼容问题:统信UOS/麒麟OS对NVMe硬盘支持不足。对策:手动加载开源驱动nvme.ko。

案例实证:某国产化工控机安装麒麟OS后不识别硬盘,更新内核至5.10版本并加载NVMe驱动后故障排除。

五、预防性维护:让硬盘故障率降低90%的黄金法则

硬件级防护策略

| 风险场景 | 防护措施 | 工具/参数 |

|---|---|---|

| 高振动环境 | 改用工业级M.2 SSD | 抗冲击50G(如Innodisk 3ME4) |

| 宽温运行需求 | 选用钽电容电源模块 | 支持-40℃~85℃(东田DTB系列) |

| 数据安全刚需 | 配置硬件RAID1 | 主板集成RAID控制器(如研华AIMB-588) |

运维监控闭环

每日:日志巡检SMART错误(C5/C6告警);

每月:清理无风扇工控机散热鳍片粉尘;

每季:备份分区表至U盘(使用DiskGenius);

每年:全盘坏道扫描(HD Tune Pro)。

从被动维修到主动免疫

工控机硬盘故障本质是环境适应性、硬件可靠性、运维规范性的三角博弈。对于嵌入式工控机用户,选择宽温认证工业SSD与抗震连接方案,并执行标准化巡检,可规避90%风险。而更前沿的解决思路,是部署AI预测运维平台:通过分析SMART参数、供电纹波、振动频谱等数据,在故障发生前72小时发出预警——这才是工业4.0时代的智能防御体系。