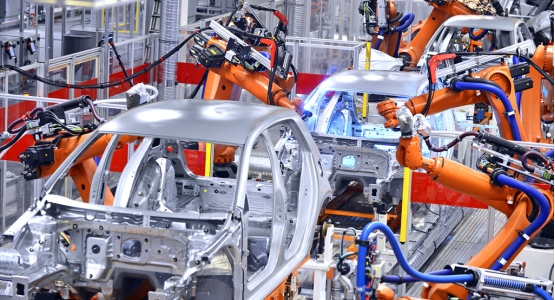

汽车制造业正加速向智能化、柔性化转型,从冲压、焊接、涂装到总装的全流程均需实现多设备协同控制、实时数据采集、高精度工艺管理。然而,传统工控设备常面临以下痛点:

算力瓶颈:激光焊接路径规划、多轴机器人同步控制等场景需实时处理TB级数据,传统设备响应延迟>50ms;

环境适应性不足:车间高温(60℃)、油污及电磁干扰导致设备月均宕机率超12%;

协议兼容性差:多品牌PLC、机器人、传感器难以实现EtherCAT、Profinet协议无缝对接。

二、研华工控机解决方案:MIC-770V3无风扇工控机

核心产品选型:研华MIC-770V3

产品特性:

工业级可靠性:全金属机身+无风扇设计,支持-20℃~60℃宽温运行,通过5Grms抗振认证,适应焊接车间高粉尘环境;

多轴控制能力:搭载Intel® Core™ i7-13700H处理器(14核20线程),支持EtherCAT硬实时协议,实现32轴伺服电机同步控制;

灵活扩展:6个PCIe插槽(含PCIe 5.0 x16),可扩展AI加速卡与运动控制模块,满足产线升级需求。

配套硬件推荐

| 组件类型 | 推荐型号 | 核心功能 |

|---|---|---|

| 工控机 | 研华MIC-770V3 | 多轴同步控制、宽温运行、高算力 |

| 运动控制卡 | 研华PCI-1245E | 支持EtherCAT协议,轨迹精度±1μm |

| 工业交换机 | 研华EKI-7559 | 8端口万兆光纤,支持TSN时间敏感网络 |

| 边缘AI模块 | 研华VEGA-430 | 集成NVIDIA Orin AGX,实现视觉定位 |

| 宽温存储 | 研华IMB-520 | -40℃~85℃运行,抗震抗硫化设计 |

| 操作系统 | Windows 10 IoT + TwinCAT | 硬实时内核,支持多协议融合开发 |

三、行业应用案例:某车企焊接产线智能化升级

项目背景

某头部车企因传统工控机接口不足(仅4个串口),导致焊接机器人协同误差达±0.2mm,日均返工量超200件。项目需实现焊接精度±0.05mm、设备联网率100%。

解决方案

硬件部署:

采用MIC-770V3作为主控单元,外接PCI-1245E控制卡驱动12台焊接机器人;

部署EKI-7559组建冗余环网,指令传输延迟<1ms;

集成VEGA-430模块,实时分析焊缝图像,识别缺陷。

功能实现:

动态路径补偿:基于激光视觉反馈调整焊接轨迹,消除装配误差;

能效优化:无风扇设计降低能耗30%,年节电15万度;

数据闭环管理:焊接参数实时上传MES系统,生成工艺优化报告。

实施效果

焊接精度提升至±0.03mm,返工率下降90%;

产线OEE(综合效率)提高45%,年节省成本超800万元。

四、行业选型建议

针对汽车制造不同场景需求,推荐研华工控机适配方案:

高精度冲压成型:

工控机:MIC-770V3(多PCIe扩展+实时以太网)

搭配:PCI-1245E运动控制卡+EKI-7559交换机

智能物流管理:

工控机:ARK-3530L(内置5G模块+GPS定位)

搭配:ADAM-3600数据采集卡+IMB-520存储

涂装车间监控:

工控机:ITA-260(IP65防护+宽压输入)

搭配:PCI-1616B串口扩展卡+EKI-2525冗余交换机

五、企业赋能:梵亚工控的垂直整合能力

深圳市梵亚科技有限公司作为研华工控机合作伙伴,深耕汽车制造领域10年,提供硬件定制开发、运动算法优化、AI质检系统集成一站式服务。典型案例包括:

华南新能源电池盒产线:部署MIC-770V3集群,实现0.01mm级焊接精度,替代进口设备成本降低50%;

长三角智能总装车间:集成ARK系列工控机与机器视觉系统,装配效率提升至1200台/日,良品率>99.8%。

研华MIC-770V3以多轴精密控制、工业级可靠性、智能边缘计算为核心优势,为汽车制造提供全场景解决方案。随着5G与数字孪生技术的深度融合,工控机将推动汽车制造向“感知-决策-执行”闭环演进,加速中国智造转型升级。