电液振动台作为汽车、航空航天、轨道交通等领域的关键测试设备,其动态响应精度与稳定性直接影响产品可靠性验证结果。研华工控机凭借抗振设计、多轴同步控制能力与工业级稳定性,成为电液振动台智能升级的核心设备。

一、电液振动台控制系统的核心挑战

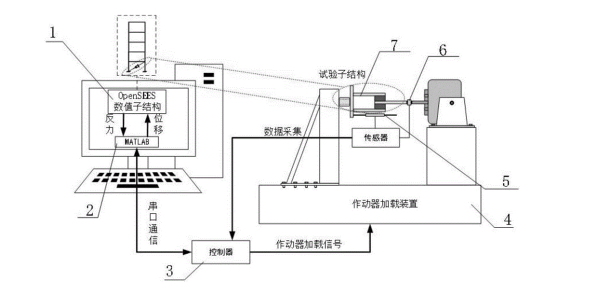

电液振动台需实现高频动态载荷模拟、多轴协同运动与实时数据反馈,面临以下技术难点:

微秒级响应需求:振动频率可达2000Hz以上,要求控制系统具备高速信号处理与闭环调节能力。

复杂环境适应:设备运行时伴随强振动、油液污染及电磁干扰,工控机需通过**抗振加固设计(IP40防护)与宽温运行(-20°C~60°C)**保障稳定性。

多轴协同控制:六自由度振动台需同步控制多组伺服阀,传统PLC难以满足高精度相位同步需求。

研华工控机通过多核并行计算架构、高速I/O扩展与实时操作系统,构建集控制、监测、防护于一体的智能中枢,实现以下功能:

动态载荷模拟:精准调节伺服阀开度,实现正弦波、随机波等复杂波形输出。

实时故障诊断:通过振动传感器与压力变送器数据,动态识别油路堵塞或液压泄漏风险。

数据可视化分析:生成振动波形频谱图,支持测试报告自动导出与历史数据回溯。

二、研华工控机的核心应用场景与技术方案

1. 高精度多轴同步控制

研华ARK-2150F无风扇嵌入式工控机搭载Intel® Core™ i7-3517UE处理器,配备4个千兆网口与隔离数字I/O接口,支持连接伺服放大器、位移传感器、压力变送器等设备。其无风扇全密闭设计可有效抵御油雾侵入,搭配PCI-1724U模拟输出卡,实现16位精度的多通道信号输出,确保伺服阀的微秒级响应。某汽车零部件测试中心案例中,该机型将振动频率误差率从±5%降至±1.2%。

2. 实时数据采集与抗干扰传输

通过ADAM-4017+多通道数据采集模块,工控机实时采集振动台加速度、位移、油压等参数,结合WISE-PaaS/EdgeAnalytics进行FFT频谱分析。其RS-485接口采用ADAM-4571光纤转换模块,抗电磁干扰传输距离达20km,保障数据完整性。

3. 冗余网络与故障容错

采用EKI-5525I工业交换机构建环形冗余网络,工控机通过双网口实现链路备份,确保控制指令零丢包。例如,某风电机组测试实验室采用IPC-510 4U上架式工控机,搭配双电源模块(PWS-870),实现365天不间断运行,MTBF超10万小时。

三、行业选型推荐与系统配置方案

核心设备选型指南

| 设备类型 | 研华型号 | 适配场景 |

|---|---|---|

| 嵌入式工控机 | ARK-2150F | 紧凑型振动台、多轴同步控制 |

| 4U上架式工控机 | IPC-510 | 中心控制室、多台振动台集群管理 |

| 工业交换机 | EKI-5525I | 高可靠冗余网络搭建 |

典型配置方案

主板:AIMB-505(第11代Intel Core i7,8个USB 3.2接口)

数据采集卡:PCI-1716(16位精度,100kS/s采样率)

操作系统:Ubuntu Core 22.04 LTS(实时内核优化)

通讯模块:ADAM-4571(RS-485转光纤,抗干扰)

冗余电源:PWS-870(双输入,MTBF>10万小时)

四、应用案例:某新能源汽车电池包振动测试系统升级

项目背景

该企业需模拟电池包在极端路况下的振动耐久性,原系统存在波形失真与同步延迟问题,需满足ISO 16750-3标准。

解决方案

硬件部署:采用ARK-2150F工控机,集成PCI-1734U数字量输出卡,控制8组伺服阀与激振器。

软件算法:基于MATLAB/Simulink开发自适应PID算法,相位同步精度提升至±0.5°。

安全防护:部署ADAM-6066模块,实现急停按钮与油压超限硬线联锁。

成效:测试周期缩短30%,数据重复性达98.7%。

五、梵亚工控企业介绍

深圳市梵亚科技有限公司作为研华工控机合作伙伴,深耕高端测试设备自动化领域8年,专注于电液振动台控制、多轴运动算法开发与工业物联网集成。公司累计服务150+项目,覆盖汽车、航空航天、科研院所等行业,提供从硬件选型、定制开发到运维支持的全周期服务,助力客户实现测试智能化与数据资产化。

通过工控机的深度整合,电液振动台正从“单一功能测试”迈向“智能化仿真”,为高端装备研发注入精准动力。