钢材焊接作为装备制造的核心工艺,广泛应用于工程机械、船舶制造、压力容器等领域。随着“中国制造2025”战略深化,焊接自动化率已突破50%,但高端应用仍面临三大技术瓶颈:

微米级精度控制:厚板多层焊接时热变形补偿需实时调整轨迹,误差容忍度≤0.1mm;

多设备协同难题:需同步控制6+台机器人、变位机及激光跟踪仪,EtherCAT总线延迟需≤50μs;

恶劣环境适应性:焊接车间温度超55℃、金属粉尘浓度≥200μg/m³,普通设备年故障率超35%。

研华4U工控机解决方案与硬件选型

核心设备推荐

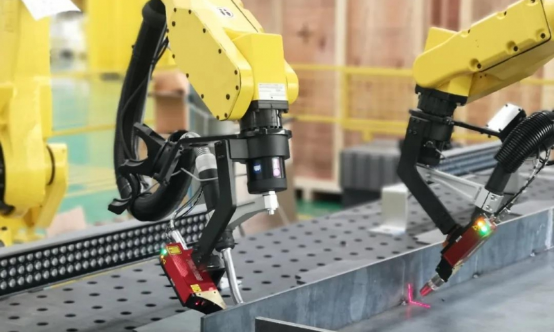

针对焊接场景的高温与多协议需求,推荐研华 IPC-610H 4U上架式工控机,搭配以下组件构建智能控制系统:

| 组件类型 | 推荐型号 | 核心特性 |

|---|---|---|

| 工控机 | IPC-610H | 全钢机箱IP40防护,支持-10~60℃宽温运行,15槽扩展适配多块运动控制卡 |

| 工业主板 | AIMB-705 | 兼容Intel第12代酷睿i9处理器,双2.5G网口支持TSN网络,PCIe 5.0接口实现微秒级同步 |

| CPU | Intel Core i9-12900TE | 16核24线程,支持AVX-512指令集加速路径规划算法,TDP 65W |

| AI加速模块 | MIC-733-AO | 搭载NVIDIA Jetson AGX Orin,算力275TOPS,实时分析焊缝质量 |

| 运动控制卡 | PCI-1756 | 支持32轴EtherCAT同步控制,定位精度±1μm |

| 工业交换机 | EKI-5528I | IEEE 1588时钟同步,PoE+供电简化布线,降低多设备协同延迟 |

| 系统与软件 | Ubuntu 22.04 + ROS 2 | 开源框架集成焊接工艺库,支持动态热变形补偿与数据追溯 |

方案优势:

抗干扰设计:全封闭机箱通过30kV浪涌测试,电磁兼容性达EN 55032 Class A标准,有效抵御焊机高频干扰;

智能散热:双滚珠轴承风扇配合可水洗滤网,在金属粉尘环境下核心温度≤70℃,MTBF超10万小时;

灵活扩展:通过PCIe插槽扩展16通道数据采集卡(如ADAM-4118),实时监测电流、电压参数波动。

行业应用案例

案例1:三一重工滚筒焊接无人化产线升级

常德三一机械采用IPC-610H工控机集群,实现技术突破:

效率提升:5台焊接机器人协同作业,滚筒焊接时间从45分钟缩短至16分钟,产能提升63%;

质量突破:通过Jetson AGX Orin实时分析熔池图像,气孔率从1.2%降至0.05%,达到ISO 5817 B级标准;

环境适应性:在55℃高温车间连续运行8000小时,粉尘侵入量≤0.1mg/m³,年维护成本降低40%。

案例2:山东临工挖掘机动臂智能焊接系统

部署研华工控机集成Intel OpenVINO工具包,实现:

动态补偿:AI算法预测热变形量,自动调整机器人轨迹,大型结构件焊接直线度误差≤0.08mm;

能耗优化:动态调节焊接参数,电能消耗降低18%,年节省电费超25万元;

远程运维:通过5G模块(EKI-1525)实现百台设备OTA升级,故障响应时间≤15分钟。

梵亚工控:智能制造领域的技术服务标杆

深圳市梵亚科技有限公司作为研华工业自动化合作伙伴,深耕焊接机器人领域八年,提供全周期服务:

技术整合:自主研发多协议中间件,兼容发那科、库卡等主流机器人设备,降低系统集成复杂度;

场景化经验:累计交付70+焊接自动化项目,涵盖工程机械、压力容器、船舶制造等场景;

快速响应:配备7×24小时技术团队,提供远程诊断与48小时现场支援,年均故障修复时效<1.5小时。

通过研华IPC系列工控机与梵亚工控的深度协作,企业可构建高精度、高可靠性的焊接控制系统,推动中国制造向 “零缺陷焊接” 迈进。