01 工业数据采集的困局:当通道数决定生产力上限

在智能制造与工业物联网浪潮中,多源异构数据采集已成为工厂数字化的基石,但传统方案面临三重致命瓶颈:

通道数量枷锁:普通工控机仅支持3-5个扩展槽,某汽车检测线被迫部署8台工控机集群,布线成本激增200%;

信号干扰危机:变频器电磁噪声导致采集数据跳变,某轴承厂因0.5%的电流采集误差引发设备误判,单次损失380万元;

环境适应性陷阱:电焊车间的金属粉尘侵入PCIe插槽,导致采集卡接触不良,故障率高达35%。

破局关键,在于部署兼具高扩展性与工业级抗扰能力的多槽工控机。

02 研华技术破壁:14槽架构如何重构数据采集边界

研华IPC-610H多槽工控机通过四大创新突破行业天花板:

模块化扩展革命

14槽无源底板:支持4×PCIe + 8×ISA + 2×PCI混合扩展,单机可同时接入:

3块PCI-1714UL高速采集卡(10MS/s采样率)

2块PCI-1245U运动控制卡

1块千兆光纤网卡

热插拔设计:支持带电更换ADAM-4050数字量模块,维护时间缩短90%

军工级防护体系

三重防震架构:1.2mm SGCC镀锌钢板机箱 + 橡胶垫脚缓冲 + 抗冲击硬盘架,通过5Grms振动测试,适应冲压车间高频冲击;

动态温控系统:双滚珠轴承风扇配合风道优化,在-10℃~60℃环境保障全负载运行,粉尘过滤网阻隔99%粒径>5μm颗粒。

智能采集中枢

多协议融合:前置6×USB3.0 + 4×RS-485接口,直连PLC、光谱仪等异构设备;

边缘计算引擎:支持Intel Xeon E3-1275v6处理器,本地运行FFT分析算法,将12路振动数据压缩传输,带宽需求降低80%。

03 场景化选型方案:精准匹配采集需求

高速产线质检(汽车/3C电子)

核心挑战:微秒级信号同步、多传感器融合

方案亮点:

IPC-610H扩展3块PCI-1714UL采集卡,实现32通道μs级同步采样

EtherCAT总线精准触发工业相机与激光位移传感器

推荐配置:

Xeon E3-1285v6/64GB ECC/双10GbE + 3×PCI-1714UL + Halcon视觉卡

能源设备监测(风电/变电站)

致命痛点:强电磁干扰、户外温差大

技术突围:

选配ISA槽位隔离模块,通过IEC 61850-3认证,抗2KV浪涌冲击

宽压电源(85-264VAC)适应电网波动,超级电容应对瞬间断电

推荐配置:

IPC-610H + ADAM-4050×4(32DI/32DO) + 隔离模块

重型机械诊断(矿山/冶金)

创新方案:

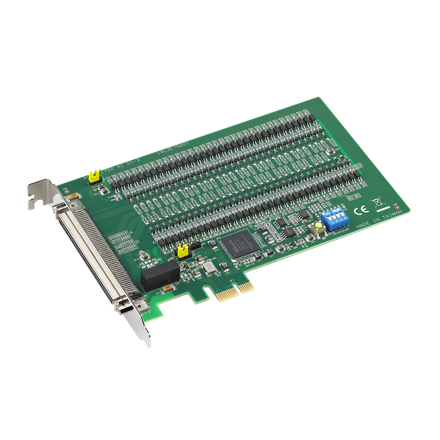

PCIe-1674采集卡支持 IEPE 传感器直连,省去外部电荷放大器

三防涂层处理电路板,抵抗油雾与金属粉尘腐蚀

多槽工控机选型对照表

| 应用场景 | 核心挑战 | 推荐扩展配置 | 效能提升指标 |

|---|---|---|---|

| 高速产线质检 | 多传感器同步触发 | 3×PCI-1714UL+EtherCAT主站 | 采样延迟↓至1μs |

| 能源设备监测 | 强电磁干扰/电网波动 | ADAM-4050×4+隔离模块 | 数据准确率↑至99.8% |

| 重型机械诊断 | 振动冲击/环境腐蚀 | PCIe-1674+三防涂层 | MTBF↑至100,000小时 |

| 实验室多协议测试 | 异构设备接入 | 多串口卡+GPIO扩展 | 调试时间↓70% |

04 效能实证:从数据孤岛到全域感知

某钢铁厂轧机监测项目数据:

成本重构:单台14槽工控机替代原有9台设备集群,布线成本降低68%;

精度跃升:轧辊振动采样率从100KS/s提升至10MS/s,薄板厚差控制精度达±0.003mm;

运维革新:ADAM-4050模块热插拔更换使故障修复时间从8小时压缩至20分钟。

“当单台工控机能同步采集128路信号时,设备健康管理就从抽样检测进化为全息透视”

05 未来进化:弹性扩展重构工业物联

AI加速融合

新一代IPC-610H支持PCIe x16插槽扩展NVIDIA RTX A4500 GPU,实现振动频谱端侧AI诊断,响应速度比云端快50倍;无线扩展突破

通过iDoor技术接入5G边缘计算模块,解决旋转机械滑环传输痛点;数字孪生预演

WISE-PaaS平台构建信号链虚拟模型,预演采集卡配置方案,试错成本降低95%。

渤海油田钻井平台上,IPC-610H正处理着32路传感器数据。当系统检测到7号泵阀0.02mm的行程偏差时,自动修正液压参数——屏幕显示连续安全运行纪录:38,642小时。而在三年前,同样工况下普通工控机平均寿命不足8,000小时。