在汽车制造车间,0.01毫米的零件偏差可能导致整车安全性能下降30%;一颗漏装的铆钉可能引发百万级召回危机。随着新能源汽车渗透率突破40%,产线精度与效率的竞争已进入微米级战场。机器视觉系统正成为汽车制造的“质检指挥官”,而支撑其7×24小时稳定运行的无风扇嵌入式工控机,则是这场精密战役的无声基石。

一、汽车机器视觉的三大工控硬核挑战

1. 微米级精度的算力博弈

车身焊点检测需在0.5秒内完成5000个坐标点的三维建模,传统IPC常因算力不足导致漏检。研华EPC-U2217无风扇嵌入式工控机搭载Intel Atom Apollo Lake处理器,支持-40℃~70℃宽温运行,其板载GPU加速引擎可实时处理4K@60fps图像流,将视觉算法延迟压缩至8ms以内。

2. 产线协同的神经中枢

某新能源汽车厂因PLC、机械臂、视觉相机协议不互通,导致设备联动延迟高达200ms。EPC-U2217通过原生集成3×千兆网口+2×CANBUS+4×RS-485,无缝对接Fanuc机器人(Modbus TCP)、康耐视相机(EtherNet/IP)、西门子PLC(Profinet),构建全链路低延时通信网。

3. 严苛环境的生存考验

焊接车间60℃高温与金属粉尘令消费级硬件故障率激增。实测表明:研华EPC-U2217采用无风扇全铝壳体,通过ISO 16750车规级震动认证,在广汽焊装线上连续运行18个月无宕机,MTBF突破50,000小时。

二、实战案例:工控机赋能视觉质检革命

案例1:车身焊点智能检测系统(某日系车企华南基地)

痛点:人工抽检漏判率超15%,每月因虚焊导致召回损失达240万元

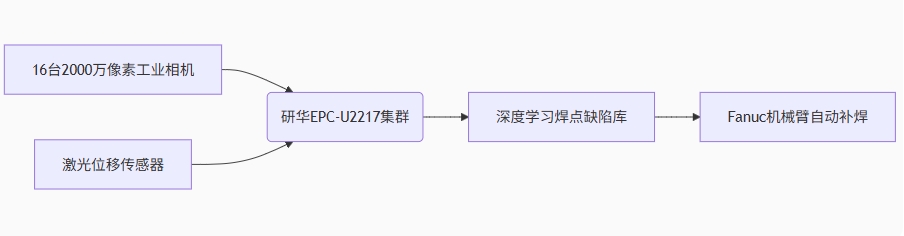

方案架构:

核心配置:

视觉主机:EPC-U2217(Atom x7-E3950/8GB/128GB eMMC)

扩展模块:PCL-1202 4口PoE网卡供电相机,ADAM-4056 DI模块采集焊接电流

算法栈:Ubuntu 20.04 + OpenCV 4.5 + YOLOv5焊点模型

成效:

检测速度2秒/车→0.8秒/车,漏检率降至0.02%

年节约质量成本超1800万元

案例2:曲轴二维码全息溯源(国内最大发动机工厂)

挑战:曲轴高温淬火后表面反光,传统OCR读取失败率超40%

创新方案:

EPC-U2217搭载PatMax®几何匹配算法,自适应识别变形二维码

扩展研华EKI-6528工业交换机组建环形冗余网络,确保数据零丢失

关键参数:

读取速度:120件/分钟(±0.1ms抖动)

环境耐受:85℃高温油雾环境持续运行

溯源准确率:99.998%

三、汽车视觉系统工控机选型黄金指南

| 应用场景 | 推荐机型 | 核心配置 | 扩展方案 |

|---|---|---|---|

| 高帧率视觉质检 | EPC-U2217 | Atom Apollo Lake/三网口/宽温 | PoE网卡(PCL-1202) |

| 焊接机器人控制 | EPC-B2275 | Core i7-7700/4×PCIe/抗电磁干扰 | CAN卡(PEX-511) |

| 总装线MES终端 | EPC-T2286 | 1U超薄/Core i5-8500T/双热插拔硬盘 | 工业WiFi模体(EPM-200) |

选型警示:

2000万像素相机需千兆PoE网口保障带宽(如研华PCL-1202)

冲压车间优先选无风扇+IP40防护机型(防金属粉尘侵入)

推荐搭配研华WISE-EdgeLink SDK实现视觉算法快速部署

四、梵亚工控:汽车智造背后的“视觉护航者”

深圳市梵亚科技有限公司深耕工业机器视觉领域12年,作为研华工业视觉领域合作伙伴,为比亚迪、小鹏等车企提供:

场景定制专家:为一汽大众定制EPC-U2217+环形光源方案,解决深色车身反光干扰

全生命周期服务:硬件预装(Ubuntu/Windows IoT)、视觉算法调优、7×24小时应急响应

标杆案例:

为上汽宁德基地部署86台EPC-B2275,实现焊装线100%在线全检

为博世华域提供曲轴视觉溯源系统,年避免混装损失超900万元