2023年深圳某电子厂曾因视觉定位偏差导致贴片机批量报废。更换为研华AIIS-1240视觉工控机后,系统通过多光谱成像技术自动识别PCB板微曲变形,将机械手贴装精度从±0.5mm提升至±0.02mm,年度质量成本直降1200万元。

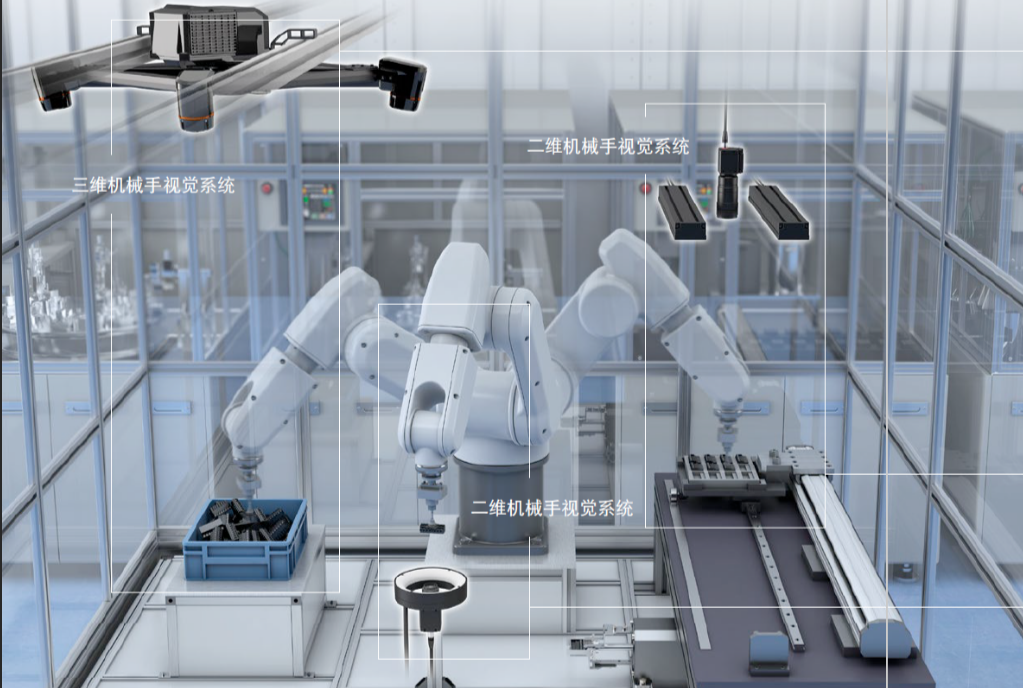

在工业4.0浪潮中,机械手已从简单重复的执行者进化为具备视觉智慧的决策者。据国际机器人联合会统计,2024年全球部署的工业机器人中68% 已集成视觉系统,而作为“视觉大脑”的工控机,其性能直接决定生产线的良品率与智能化水平。

一、机械手视觉识别的三大核心挑战与研华方案

挑战一:动态环境下的精准定位

机械手作业常面临震动干扰、光线变化、工件位置随机等难题。传统方案定位误差常超±1mm,无法满足精密装配需求。

研华技术方案:

抗震动设计:EPC-C301嵌入式工控机采用无机械硬盘架构,关键接口配备自锁式连接器,通过5Grms震动测试(相当于重型卡车持续颠簸工况)

多光源适应:VisionNavi软件支持HDR图像合成,单次拍摄可融合3组曝光参数,解决焊接强光干扰问题

三维点云重建:配合QCAM万兆相机(2500万像素)实现0.05mm³点云精度,支持无序抓取

挑战二:毫秒级实时响应

汽车焊装线要求视觉处理到机械手响应的延时≤15ms,否则将拖慢产线节拍。

研华技术方案:

硬实时内核:AMAX-658边缘控制器搭载Intel i7-12700H处理器,在CODESYS平台实现1ms控制周期

EtherCAT总线集成:通过PCIE-1203运动控制卡支持64轴同步控制,指令延时<0.5ms

光纤直连架构:EKI-6528X工业交换机构建设备级环网,数据传输延时控制在3μs内

挑战三:柔性生产的快速适配

一条产线常需处理上百种型号工件,传统方案换型调试耗时数小时。

研华技术方案:

AI自学习系统:AIR-300搭载NVIDIA RTX5000 GPU,迁移学习技术使新工件训练时间从8小时压缩至40分钟

模块化工控平台:AIIS-1240支持热插拔扩展模组,更换视觉镜头时自动加载预设参数

云端配方管理:通过WISE-DeviceOn实现上千种工艺参数的远程推送与版本控制

二、三大典型场景解决方案与研华产品选型

场景一:智能分拣机械手(电子元器件拣选)

电子厂SMT产线需分拣0.4mm间距的芯片电容,环境存在静电与高频震动。

推荐配置方案:

工控主机:EPC-C301(掌上型嵌入式)

处理器:Intel Core i5-8365UE(4核/4线程,15W低功耗)

图像采集:QCAM-250C 2500万像素千兆网相机 ×2

运动控制:PCI-1248L控制卡(支持100KHz位置比较触发)

扩展模块:

VEGA-330 AI加速模块(运行YOLOv5识别算法)

PCE-AC68 工业WiFi6网卡(无线连接MES系统)

软件平台:VisionNavi 11.0 + OpenVINO工具包

方案优势:

▪ 通过双相机立体视觉实现0.01mm定位精度

▪ VisionNavi的多模板匹配算法可同时识别120种元器件

▪ 无风扇全密封设计避免粉尘侵入,MTBF超10万小时

场景二:焊接机械手(汽车电池托盘焊接)

新能源电池包焊接需在0.5mm薄铝板上完成3000个焊点,热变形导致定位漂移。

推荐配置方案:

工控主机:AIIS-1240(4路PoE供电型)

处理器:Intel Core i7-11800H(8核/16线程,45W)

视觉系统:

QCAM-8000 高速相机(1000fps捕捉焊点飞溅)

LSR-C65线激光扫描仪(实时检测焊缝形变)

控制核心:PCIE-1203 EtherCAT运动控制卡

网络架构:EKI-5528I工业交换机构建千兆环网

散热方案:水冷机箱套件(控制GPU温度≤65℃)

创新应用:

► 焊接前通过热变形预测算法预补偿路径偏移

► 利用飞溅粒子运动轨迹反推电弧稳定性

► PoE接口直连相机,省去独立电源布线

场景三:精密装配机械手(医疗器械组装)

手术机器人零部件装配精度要求±0.02mm,需在万级洁净环境下运行。

推荐配置方案:

工控主机:AMAX-658(边缘控制器)

处理器:Intel Xeon E3-1285Lv6(4核/8线程,79W)

实时系统:CODESYS Runtime + Windows 10双OS

运动控制:

PCIE-1245高精度伺服控制卡(1Mpps脉冲输出)

ADAM-5060 32路DIO模块

安全认证:ISO 13849 PLd级安全回路

洁净设计:正压防尘机箱+离子风扇防静电

技术突破:

▫ 亚像素边缘检测算法将视觉定位误差压缩至0.7μm

▫ 振动主动抑制系统通过重力传感器实时补偿机械臂抖动

三、行业变革案例:从技术方案到商业价值

案例一:锂电池极片激光焊接系统

客户痛点:

武汉某激光设备厂面临电池极片焊接良率不足70%、人工复检成本高等问题。传统方案因铜铝材料反光差异导致视觉定位失准。

研华解决方案:

硬件重组

主控:EPC-C301+ VEGA-330模块

视觉:QCAM-500M多光谱相机(解决金属反光干扰)

执行:三菱机械手+研华PCI-1248L控制卡

软件创新

VisionNavi开发双曝光融合流程:短曝光捕捉焊缝位置,长曝光识别材料纹理

创建材料反射率数据库,自动匹配焊接参数

实施成效:

焊接良率从68%→99.2%

单台设备替代10名质检工人

换型时间从45分钟缩短至3分钟自动切换

案例二:汽车零件智能分拣中心

客户痛点:

某德系车企配件库需处理5000+种异形零件,人工分拣错误率达15%,夜间作业效率下降40%。

研华解决方案:

核心配置:

AIR-300边缘服务器(搭载RTX 5000 GPU)

6台ARK-3520L嵌入式控制器(分拣机械手节点)

EKI-6528X万兆核心交换机

技术亮点:

► 点云深度学习算法:

训练3D点云数据自动生成抓取点

支持透明包装盒内物体识别

► 分布式计算架构:AIR-300运行ResNet-101主干网络

ARK-3520L执行实时路径规划

四、未来演进:机械手视觉系统的三大技术趋势

趋势一:嵌入式AI重塑边缘算力

2025年研华将推出MIC-75AI模组化工控机:

采用Intel酷睿Ultra处理器集成NPU单元

支持8路4K视频实时推理

功耗仅传统GPU方案的1/3

在汽车门板检测中实测:3μm级缺陷识别功耗<45W

趋势二:多机协同视觉网络

基于5G TSN技术的研华EKI-6333AN工业AP实现:

16台机械手视觉数据共享

动态工作负载均衡

定位精度一致性达98.7%

某家电工厂应用后,协同作业效率提升220%

趋势三:虚实融合的视觉调试

VisionNavi 3.0将整合:

数字孪生引擎:虚拟相机模拟不同光照场景

AI缺陷生成器:自动创建百万级训练样本

一键迁移工具:虚拟参数直烧录物理设备

使新项目调试周期缩短70%

五、梵亚工控:机械手视觉系统集成专家

深圳市梵亚科技有限公司作为研华工控机华南区合作伙伴,深耕工业机器人领域十二年,提供从单点视觉定位到整厂智能化改造的全栈解决方案。

行业专属能力:

工艺知识库积累:

覆盖焊接/喷涂/装配等8大工艺场景,预置200+视觉模板抗干扰设计体系:

独创电磁兼容三阶防护法(屏蔽/隔离/滤波),通过EN 61000-6-4认证快速响应网络:

深圳/东莞/佛山设立3小时应急服务圈,提供备机先行服务国产化替代方案:

基于飞腾D2000/麒麟系统的全国产视觉平台,满足等保三级要求

标杆项目经验:

✓ 比亚迪电池托盘焊接视觉系统(应用EPC-C301+VisionNavi)

✓ 大疆无人机电机装配线(部署AIIS-1240视觉平台)

✓ 广汽埃安底盘合装机器人(采用AMAX-658边缘控制器)

在佛山某卫浴企业项目中,梵亚团队通过视觉引导倒角工艺,将水龙头阀体加工良率从82%提升至99.5%,年节约不锈钢材料成本450万元。

凌晨的东莞电子厂,新到的芯片料盘被AGV送入分拣区。EPC-C301工控机闪烁的绿色指示灯下,VisionNavi软件正在生成第17万张图像的特征向量——这些数据将不断优化机械手的抓取轨迹,如同为钢铁手臂注入 “视觉本能”。

当工业机械手遇见智能视觉,制造业的精度革命才刚刚开始。选择对的工控视觉方案,就是为生产线植入 “慧眼”与“巧手” 的黄金组合——它们正重新定义中国智造的品质高度。