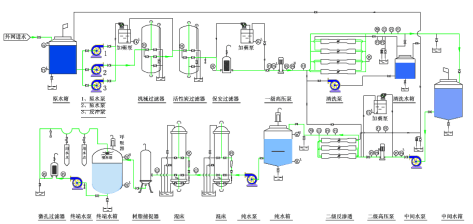

电厂循环水系统是保障发电机组高效散热的核心环节,承担着冷却塔水温调控、管道压力平衡及流量精准分配等关键任务。据《2025中国电力行业白皮书》显示,我国火电厂平均循环水能耗占全厂用电的12%-15%,冷却效率每提升1%可降低煤耗0.3g/kWh。传统系统依赖人工巡检与分散式PLC控制,存在数据孤岛严重(多品牌设备协议不兼容)、盐雾腐蚀风险(沿海电厂氯离子浓度超200ppm)、实时响应不足(调节滞后导致热效率损失)等痛点,亟需工控机实现边缘计算与多协议整合。

研华工控解决方案:UNO-2484G边缘计算工控机全栈配置

产品选型与核心优势

针对电厂循环水系统的严苛环境与高实时性需求,研华UNO-2484G无风扇嵌入式工控机凭借宽温运行与多协议兼容能力成为优选方案,具体配置如下:

工控机型号:UNO-2484G(Intel Atom x6425E四核处理器,主频2.0GHz)

环境适应性:IP40防护等级,支持-25~60℃宽温运行,通过5Grms抗振测试,耐受盐雾环境长期作业;

接口扩展:内置6×千兆网口、8×RS-485(支持Modbus RTU/TCP),通过Mini PCIe扩展研华PCI-1604B串口卡实现32路设备并联通信;

边缘计算能力:集成Intel UHD Graphics GPU,支持OpenVINO加速框架,可部署LSTM模型预测冷却塔结垢趋势,预警准确率>90%。

行业适配功能特性

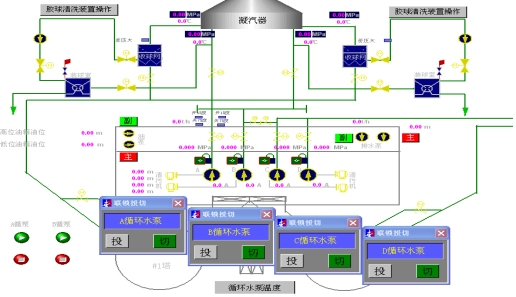

多源数据融合:通过研华WISE-DeviceOn软件整合DCS、PLC及智能传感器数据,实时生成冷却水流量三维热力图,动态调节泵阀转速降低能耗8%-12%;

抗干扰传输:采用ADAM-5068继电器模块实现信号隔离,配合EKI-5528工业交换机构建光纤冗余环网,数据丢包率<0.01%;

远程运维支持:预装Windows 10 IoT LTSC系统,集成TPM 2.0加密模块,支持OTA升级与设备健康度评分,运维响应效率提升50%。

应用案例:广东某沿海火电厂循环水系统改造

客户痛点

某装机容量1.2GW火电厂面临:

循环水泵组能效不足,夏季冷却塔出水温度超标频发;

RS-485接口受盐雾腐蚀,月均通信故障6次;

分散式控制系统导致数据延迟>10秒,无法实现动态调优。

解决方案

部署研华UNO-2484G为核心控制单元,配套以下改造:

硬件架构:工控机安装于集控室机柜,通过PCI-1604B连接24台电磁流量计与18套压力变送器;

网络优化:EKI-5528交换机搭建环形光纤网络,划分VLAN隔离冷却塔与管网数据流;

算法升级:基于Edge AI SDK开发自适应PID算法,动态调节水泵频率与阀门开度,响应时间缩短至0.3秒。

实施成效

冷却塔平均温差从5.2℃优化至3.8℃,年节约燃煤成本超360万元;

工控系统连续运行12个月零故障,通信稳定性达99.99%;

获评“国家能源局智慧电厂示范项目”,综合能效提升15%。

研华工控机选型推荐

| 组件类型 | 推荐型号 | 核心特性 | 适用场景 |

|---|---|---|---|

| 嵌入式工控机 | UNO-2484G | 无风扇、宽温、多协议兼容 | 高盐雾/高振动区域监控 |

| 串口模块 | PCI-1604B | 16路隔离RS-485,防雷击保护 | 多设备通信与信号隔离 |

| 工业交换机 | EKI-5528 | 万兆冗余环网、IEEE 1588时钟同步 | 高实时性数据网络架构 |

| 数据采集模块 | ADAM-4017 | 16位高精度、±20mA输入范围 | 压力/流量信号采集 |

| 边缘计算软件 | WISE-DeviceOn | 预测性维护、能耗分析、远程诊断 | 全生命周期系统管理 |

深圳市梵亚科技有限公司作为研华工控合作伙伴,深耕电力自动化领域十余年,累计服务全国超50家电厂完成循环水系统智能化改造。公司拥有ISO 9001/14001双认证技术团队,提供从硬件选型、EMC测试到能效优化咨询的全流程服务,成功案例包括华能集团滨海电厂冷却塔群控系统、国电投湛江核电循环水优化等项目。依托研华全系产品与自研的能源管理平台,梵亚工控致力于打造“高效、低碳、可追溯”的智慧电厂解决方案,助力客户实现运维成本降低30%、设备利用率提升25%的转型目标。