在“智能制造”战略推动下,汽车零部件装配领域正加速向自动化、柔性化转型。传统人工装配存在效率低、精度不足等问题,尤其在新能源车电控系统、精密传感器等核心部件生产中,微米级误差可能导致产品失效。协作机器人凭借人机协同、灵活部署等优势,成为行业升级的关键载体,但其控制系统需满足高算力实时响应、多设备协同、复杂环境适应性等严苛要求,这对工控机的性能与稳定性提出了更高标准。

研华工控机的多场景解决方案

1. 精密视觉引导装配:ARK-3530F嵌入式工控机

在汽车电机转子装配场景中,需通过机器视觉精准识别零件位置与姿态。研华ARK-3530F嵌入式工控机搭载Intel® Xeon®处理器与32GB DDR4内存,支持4路千兆网口与PCIe扩展,可同时运行3D视觉定位算法与机械臂控制程序。其内置GPU加速模块,可实时处理200万像素图像数据,定位精度达±0.02mm,满足精密压装、螺丝锁付等工序需求。某新能源车企采用该方案后,装配效率提升35%,不良率降低至0.01%。

2. 柔性生产线协同控制:IPC-610H上架式工控机

大型汽车零部件工厂需集中管理多台协作机器人、AGV及检测设备。研华IPC-610H上架式工控机配备双Intel® Core™ i9处理器与8个PCIe插槽,支持32路I/O扩展,通过EtherCAT总线实现多设备毫秒级同步。例如,某变速箱壳体生产线通过该工控机集成6台机械臂与3台AGV,动态调整生产节拍,实现多型号混线生产,换线时间缩短60%。

3. 移动式装配终端:UNO-2484G小型工控机

针对车间巡检与临时工位需求,研华UNO-2484G小型工控机以220mm×140mm紧凑机身嵌入移动控制终端。其支持-20℃~60℃宽温运行与5G模块,通过M12接口连接扭矩传感器与扫码枪,实时校验装配数据并上传至MES系统。某合资车企将其用于车门铰链装配,实现装配参数动态校准,返工率下降28%。

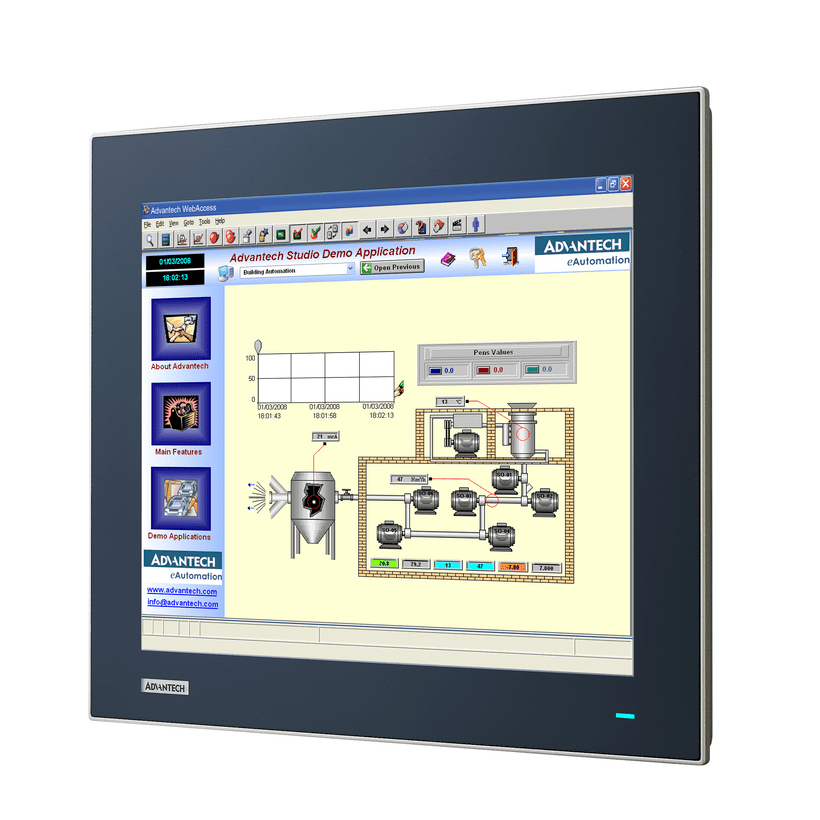

4. 质量检测与追溯:TPC-7157工业平板电脑

在总装线末端,研华TPC-7157工业平板电脑配备15.6寸防眩光触屏与IP65防护,集成条码扫描与AI缺陷检测功能。通过深度学习算法自动识别零部件表面划痕、漏装等问题,并生成唯一追溯码。某制动系统供应商部署后,检测效率提升50%,数据追溯响应时间缩短至2秒。

行业应用案例解析

案例1:某全球TOP3 Tier1供应商的智能装配车间

需求:提升电控单元(ECU)装配精度,支持多国生产标准。

方案:采用研华ARK-3530F工控机为核心,集成高精度力控传感器与视觉引导系统,实现ECU芯片微米级贴装。

成效:生产节拍缩短至18秒/件,兼容欧标与国标工艺,年产能突破200万套。

案例2:长三角某新能源汽车电池托盘生产线

需求:解决铝合金焊接变形导致的密封性不足问题。

方案:部署研华IPC-610H工控机,联动激光焊接机器人与3D扫描仪,实时补偿热变形误差。

成效:焊接合格率从92%提升至99.8%,能耗降低15%。

技术优势与行业适配性

| 产品型号 | 核心优势 | 适用场景 |

|---|---|---|

| ARK-3530F | 多网口扩展、GPU加速、AI边缘计算 | 精密视觉引导与实时控制 |

| IPC-610H | 高密度扩展、双冗余电源、EtherCAT支持 | 多设备协同与中央管理 |

| UNO-2484G | 紧凑抗震、5G通信、宽温运行 | 移动装配与巡检终端 |

| TPC-7157 | IP65防护、触屏交互、AI质检 | 质量检测与数据追溯 |

研华工控机通过模块化设计与行业定制化服务,已形成覆盖“感知-决策-执行”的汽车零部件智能装配全链路解决方案。未来,随着数字孪生与5G边缘计算的深度融合,工控机将赋能虚拟调试、工艺仿真等创新场景,推动汽车制造向零缺陷、零库存的智能制造范式加速跃迁。