某汽车焊装车间内,45℃高温导致工控主板北桥芯片过热,整条产线突然停机,每分钟损失超¥5000;智慧物流仓库中,AGV因北桥散热失效导航数据错乱,多车碰撞货架倒塌;光伏电站因北桥供电不稳引发数据回传中断,发电量监测全面失控……工业现场的高温、震动、电压波动三大“杀手”,正疯狂吞噬工控系统的稳定性。而北桥作为主板的“数据调度中枢”,一旦故障,将引发连锁式生产灾难!

一、预防性监测:北桥故障的“早期预警系统”

1. 温度实时监控

智能传感器部署:在工控主板北桥芯片植入温度传感器,通过DeviceOn软件设定阈值(如>85℃自动告警),实时推送短信至运维人员手机。

红外热成像巡检:每月使用FLIR热像仪扫描北桥区域,温差>10℃的节点标记为高风险点。

2. 电气参数诊断

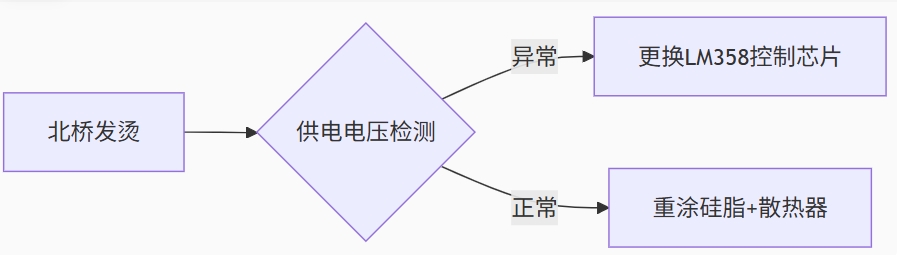

万用表精准检测:定期测量北桥供电电压(标准值1.25V/1.5V/2.5V),波动>±0.1V需立即排查LM358等控制芯片状态。

电容老化预防:铝电解电容每2年更换一次,避免漏液导致电压不稳(如更换三洋固态电容,寿命延长至8万小时)。

二、主动散热强化:破解高温宕机的“硬核方案”

1. 军工级散热改造

全铜热管+涡轮风扇:替换原装散热片,安装Tt Extreme Spirit II散热器(噪音<19dBA),北桥温度直降25℃。

导热硅脂升级:采用信越7921硅脂(导热系数7.5W/mK),比普通硅脂散热效率提升40%。

2. 结构优化设计

抗振支架+风道重构:在AGV车载场景中,为工控机加装铝合金防震支架,同步优化风道走向,避免粉尘堵塞散热孔。

三、快速维修与替换:分钟级恢复生产的“急救包”

1. 模块化主板更换

热插拔冗余设计:选用研华UNO-348等支持iDoor技术的主板,北桥故障时5分钟内替换功能模块(如5G通信/EtherCAT控制模块),减少产线停机损失。

2. 芯片级精准维修

三步定位法:

BGA返修工艺:使用ERSA回流焊台,预热130℃→顶部加热至200℃→更换北桥芯片,避免主板变形(需底部顶针支撑)。

四、灾备与升级:构建“零停机”防御体系

1. 双机冗余架构

主备秒级切换:部署华北工控BIS-6675FT-B10双机系统,主设备北桥故障时,备用设备通过心跳检测0.5秒接管控制权。

2. 国产化升级

飞腾平台替代方案:选用飞腾D2000+麒麟OS工控主板(如ITA-170V2),北桥集成于SoC芯片,功耗降低60%,彻底规避传统北桥过热风险。

选型推荐表:四大场景北桥散热解决方案

| 工业场景 | 推荐方案 | 核心组件 | 故障恢复时间 |

|---|---|---|---|

| 高温产线 | 主动散热改造 | Tt散热器+信越7921硅脂 | 2小时 |

| 震动AGV车载 | 防震支架+全密封机箱 | 研华ARK-3503(IP67防护) | 即时切换备用机 |

| 户外电站 | 国产化SoC主板替代 | 华北工控BIS-6675FT-B10 | 5分钟模块更换 |

| 精密制造 | 双机冗余+电压监控 | 东田DTB-3312-H310双PCIe扩展 | 0.5秒切换 |

北桥稳定——工业智能化的“隐形生命线”

从火花飞溅的焊装车间到震动频发的物流AGV,从-40℃的雪原电站到60℃的冶金炉旁,工控主板北桥的稳定性直接决定生产线的生死。通过预防监测掐灭隐患、主动散热征服高温、模块替换分钟复产、国产升级根除顽疾四大策略,让故障归零,让数据永生,让产线永动!