在工业4.0与智能制造深度落地的今天,工控机与GPU显卡的协同已成为推动工业自动化升级的核心引擎。无论是高速视觉检测、深度学习模型训练,还是复杂仿真模拟,二者的结合不仅突破了传统工业设备的算力瓶颈,更通过场景化适配实现了效率与精度的双重跃迁。

一、工控机与GPU显卡的技术协同逻辑

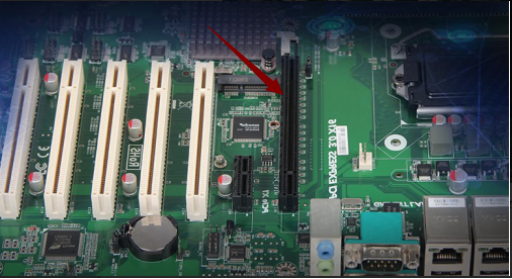

硬件接口:PCIe架构的算力通道

工控机与GPU显卡通过PCIe*16插槽实现物理连接,这一接口提供高达128Gbps的带宽,可满足工业场景中高分辨率图像传输、多传感器数据并发的需求。例如,在半导体晶圆检测中,工控机通过PCIe将采集的纳米级缺陷图像实时传输至NVIDIA Quadro RTX显卡进行特征分析,处理速度较纯CPU方案提升8倍以上。算力分工:CPU与GPU的互补性

CPU:负责逻辑控制与任务调度,如PLC指令解析、设备状态监控;

GPU:专攻并行计算,以英伟达RTX 3090为例,其10496个流处理器可同时处理1866万像素/秒的渲染任务,适用于机器视觉的实时图像处理。

典型场景:汽车焊装线中,CPU协调机械臂动作时序,GPU实时分析焊接点热成像数据,确保焊缝质量误差≤0.1mm。供电与散热:工业级稳定性保障

工控机搭载GPU需升级至400W以上电源,并采用独立风道散热设计。德承GM-1000工控机通过铜导管+四风扇模组,即使GPU满载160W功耗下仍能在-40°C~70°C环境中稳定运行,满足矿山巡检车等恶劣工况需求。

二、场景化应用:GPU赋能工业智能化

机器视觉:缺陷检测与定位精度革命

在3C电子组装线中,工控机搭载AMD Radeon Pro显卡,可同时处理12路4K摄像头数据。通过OpenCV算法加速,实现微小元件(如0402封装电阻)的错位检测,误判率从2%降至0.05%,日均产能提升30%。深度学习:边缘侧模型推理

西门子SIMATIC BX-59A工控机集成英伟达Jetson Orin NX模块,支持本地化运行YOLOv8目标检测模型。在智能仓储场景中,可实时识别5000+SKU货品,分拣速度达1200件/小时,较云端方案延迟降低80%。虚拟仿真:高精度建模降本增效

航空航天领域采用搭载NVIDIA A100的工控机集群,运行ANSYS Fluent进行流体力学仿真。单次翼型气动分析耗时从72小时缩短至4小时,燃料效率优化验证周期压缩85%。

三、选型与运维:匹配场景痛点的黄金法则

选型四要素

接口兼容性:优先选择支持MXM 3.1模块化显卡的工控机(如研华UNO-2484G),便于后期升级;

环境适应性:户外场景需满足IP65防护与宽温设计,如华北工控BIS-6620支持-20°C~60°C运行;

算力密度:深度学习场景建议配置Tensor Core架构显卡(如NVIDIA RTX A6000),FP32算力≥40 TFLOPS;

软件生态:医疗影像领域需兼容DICOM标准,推荐配备AMD FirePro系列显卡。

运维避坑指南

电磁干扰:在变频器密集的车间,为工控机加装金属屏蔽罩,并采用光纤传输替代铜缆;

数据安全:配置双硬盘RAID 1阵列,防止GPU训练数据因振动丢失;

固件升级:定期更新显卡驱动,如NVIDIA每月发布的Studio驱动可优化工业软件兼容性。

四、:从硬件耦合到生态融合

算力下沉:边缘侧工控机将集成更多AI加速模块(如NPU+GPU异构计算),实现低至5ms的实时决策;

国产替代:瑞芯微RK3588等国产芯片平台逐步兼容CUDA生态,降低供应链风险;

绿色算力:液冷工控机(如东田DT-14502)可将GPU能耗比提升35%,满足“双碳”目标下工厂能效要求。

工控机与GPU显卡的协同已从简单的硬件叠加,演进为工业智能化的核心架构。企业需根据具体场景的算力需求、环境挑战及运维成本,选择最优配置方案。随着5G-A与AI大模型的深度渗透,二者的融合将催生更多创新应用,为智能制造注入全新动能。