在广东某电子元器件制造车间,每天有超过300万颗精密零部件需要完成表面缺陷检测。传统人工质检模式下,20名工人连续工作10小时,漏检率仍高达3%。而自从部署AI质检工控机后,检测效率提升5倍,漏检率降至0.15%——这仅仅是工业质检智能化浪潮中的一个缩影。随着制造业对精度与效率的要求不断攀升,AI质检工控机正从实验室走向生产线,成为智能制造时代不可或缺的”质量守门员”。

一、工业质检的痛点与AI的破局

传统质检模式长期面临三大困境:人力成本高、标准一致性差、缺陷识别精度不足。某汽车零部件供应商的质检主管曾坦言:”肉眼检测0.1mm级别的划痕,工人每工作2小时就必须轮换,即便如此,客户投诉率仍维持在2%以上。”

AI质检工控机通过深度学习算法+工业相机+边缘计算的技术组合,构建起多维解决方案:

- 视觉识别系统采用高分辨率工业相机,分辨率可达5000万像素,配合环形光源,可捕捉微米级缺陷

- 嵌入式GPU实现每秒120帧的实时图像处理,较传统工控机提速3倍

- 自学习模型通过持续迭代训练,对复杂缺陷的识别准确率可达99.8%

二、落地案例中的技术进化

在江苏某光伏板制造企业的实际应用中,AI质检工控机展现出惊人的适应能力:

- 环境适应性:在温度波动达±15℃、粉尘浓度超200μg/m³的车间,设备持续稳定运行8000小时

- 多任务处理:同步完成电池片隐裂检测、焊带偏移量测量、表面污染识别三项核心指标

- 数据闭环:每日生成300GB检测数据,通过MES系统反馈至前道工序,良品率提升2.3个百分点

更值得关注的是*模型迭代效率*的突破。某3C制造企业的案例显示,当产品迭代导致缺陷类型变化时,迁移学习技术可将模型训练周期从3周压缩至72小时,显著降低产线适配成本。

三、降本增效的量化验证

根据对12家实施企业的跟踪数据,AI质检工控机带来的经济效益呈现规律性特征:

| 指标 | 平均值 | 最优值 |

|---|---|---|

| 检测效率提升 | 4.2倍 | 8.7倍 |

| 人力成本下降 | 68% | 91% |

| 质量损失减少 | 270万元/年 | 890万元/年 |

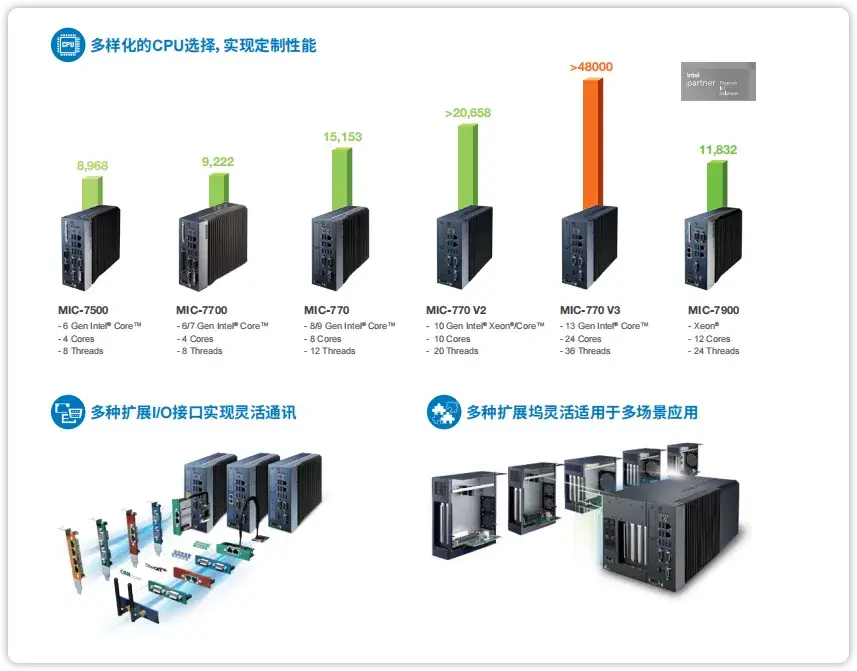

某医疗器械厂商的财务报告显示,在部署嵌入式AI质检系统后,单条产线年度综合成本下降143万元,投资回报周期缩短至11个月。这得益于工控机的模块化设计——企业可根据检测需求灵活配置计算单元,避免资源浪费。

四、技术落地的关键挑战

尽管优势显著,但AI质检工控机的规模化应用仍需突破三大瓶颈:

- 数据孤岛:不同产线间的检测数据难以互通,制约模型泛化能力

- 算力平衡:边缘计算单元需要兼顾实时性与功耗控制

- 人机协同:异常品复检流程中如何优化人机分工

某半导体封测企业的解决方案颇具启发性:通过部署联邦学习框架,在保护各车间数据隐私的前提下实现模型协同训练,使缺陷识别准确率再提升1.8个百分点。同时采用动态功耗管理芯片,使工控机在满负荷运转时功耗控制在45W以内。

五、从单点检测到质量大脑

行业领先者已开始探索AI质检工控机的进阶应用。某白色家电巨头构建的”全域质量云”,将200台工控机的检测数据与供应链管理系统打通,实现:

- 预测性维护:通过分析零部件缺陷分布,提前3周预警模具损耗风险

- 工艺优化:焊接质量数据反向指导机器人参数调整,减少60%的虚焊问题

- 质量溯源:建立从原材料到成品的全链路数字孪生体系

这种从*单机智能*向*系统智能*的跃迁,标志着工业质检进入新阶段。据IDC预测,到2026年,中国工业质检AI解决方案市场规模将突破200亿元,其中嵌入式工控机将占据35%的硬件市场份额。

随着5G+工业互联网的深度融合,AI质检工控机正在突破物理边界——在杭州某”黑灯工厂”,38台配备5G模组的工控机组成移动检测网络,可根据生产需求自主调度,使设备利用率提升至92%。这种柔性化质检能力,正是智能制造体系进化的关键注脚。