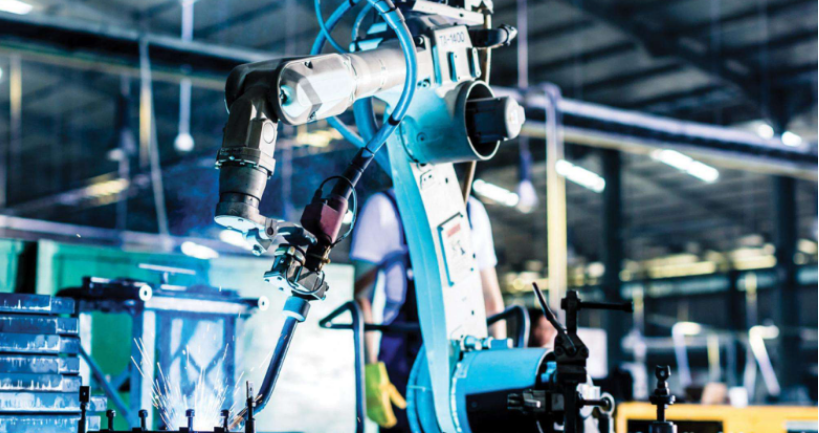

在工业4.0浪潮的推动下,全球制造业正经历从传统人工操作到智能化、数字化的深刻变革。作为这一变革的核心载体,工业控制计算机(简称工控机)凭借其高稳定性、强抗干扰能力与模块化设计,已成为现代生产线智能化升级的基石。无论是汽车制造、电子装配,还是食品加工领域,工控机都在以”隐形指挥官”的角色,悄然重塑生产流程的效率与精度。

一、工控机:生产线自动化的”神经中枢”

工控机与普通商用计算机的本质区别在于其工业级设计理念。面对生产线的高温、粉尘、电磁干扰等严苛环境,工控机通过全金属密封结构、宽温域运行(-20℃至60℃)和冗余电源设计,确保7×24小时不间断稳定运行。例如,研华科技的UNO-2484G型号工控机,搭载Intel® Core™ i7处理器,支持多网口与工业协议(如PROFINET、EtherCAT),可同时协调数十台设备的数据交互,成为复杂生产线控制系统的理想选择。

在汽车焊装车间,工控机通过实时采集焊接机器人的电流、电压参数,结合视觉检测数据,能将焊接缺陷率降低至0.02%以下;而在制药行业,其精准的温湿度控制模块可确保无菌生产环境达标率提升40%。

二、四大场景解析:工控机如何赋能生产线

自动化控制:从单机到整线的智能联动

传统PLC(可编程逻辑控制器)受限于处理能力,难以应对多设备协同需求。工控机通过软PLC技术,可集成运动控制、机器视觉等功能模块。以某锂电池生产线为例,研华工控机通过EtherCAT总线同步控制12台涂布机,将生产节拍误差控制在±0.1秒内,显著提升产品一致性。

数据采集与边缘计算

现代工厂每小时产生的数据量可达TB级别。工控机内置的边缘计算能力,能实时处理传感器、扫码枪等设备的海量数据。例如,在食品包装线上,工控机通过分析重量检测仪与视觉相机的数据,可在50毫秒内剔除超重/欠重产品,同时将关键参数上传至MES系统,实现质量追溯。AI驱动的质量检测

结合深度学习算法,工控机可替代传统人工目检。某显示屏厂商采用搭载NVIDIA GPU的工控机,通过训练10万张缺陷样本,实现屏幕划痕、亮点的自动识别,检测速度达1200片/小时,准确率超过99.5%。设备预测性维护

通过振动传感器与电流监测模块,工控机能构建设备健康度模型。某注塑机厂商部署研华WISE-EdgeLink软件平台后,提前3周预警主轴轴承磨损故障,避免产线停机损失达200万元/次。

三、选型关键:匹配场景需求的工控机方案

面对多样化的生产场景,工控机选型需重点关注三大维度:

- 环境适应性:防尘防水等级(IP65以上为佳)、抗震性能(5-500Hz/3Grms);

- 扩展能力:PCI/PCIe插槽数量、工业总线接口(如RS-485/CANopen);

算力配置:根据AI推理、视觉处理需求选择CPU/GPU组合。

以研华MIC-7500系列为例,其模块化设计支持灵活搭配I/O板卡,在半导体晶圆搬运系统中,可同时驱动8轴伺服电机并处理4路4K相机图像,满足高精度定位与实时分析需求。

四、未来趋势:工控机与5G、数字孪生的融合创新

随着5G专网的普及,工控机正从单点控制向云端协同演进。某家电巨头通过5G边缘工控机,实现200台AGV(自动导引车)的毫秒级调度,物流效率提升35%。同时,数字孪生技术与工控机的结合,允许工程师在虚拟空间中模拟生产线运行,将调试周期从2周缩短至8小时。

在碳中和大背景下,工控机的能效管理功能也备受关注。新一代产品通过动态调节CPU频率、关闭闲置端口,可降低整机能耗达30%,助力企业实现绿色制造目标。